焦化烟气脱硫属于不同行业含二氧化硫废气净化需求中的一种。之前,由于我国环保排放标准相对宽松,焦化行业的烟气脱硫问题未受到足够重视。这一行业的烟气脱硫刚处在起步阶段,亟待结合焦化烟气的工艺特点和排放特征,开发经济适用的脱硫技术。

焦化烟气脱硫属于不同行业含二氧化硫废气净化需求中的一种。之前,由于我国环保排放标准相对宽松,焦化行业的烟气脱硫问题未受到足够重视。这一行业的烟气脱硫刚处在起步阶段,亟待结合焦化烟气的工艺特点和排放特征,开发经济适用的脱硫技术。

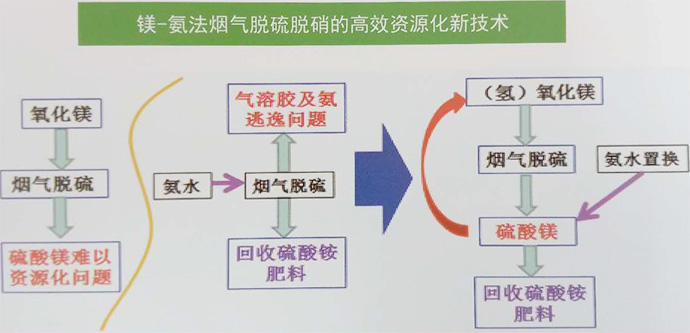

目前,针对燃煤行业的烟气脱硫技术相对成熟,特别是针对电厂大规模脱硫所用的石灰石-石膏法最为成熟,但其投资成本过高,仅适合于烟气规模特别大、含硫量较高的电厂烟气净化,难以用于含硫量相对较低的焦化烟气脱硫场合;其余规模较小的烟气脱硫工艺都存在着诸多问题,更是不能直接搬用在焦化烟气脱硫场合。特别是对于简易石灰法或双碱法,由于所得的亚硫酸钙未能被充分氧化,难以被制成石膏,再加上其能回收的石膏量较小,增设石膏回收装置的投资成本占比过高,导致这类脱硫的副产物处理普遍存在问题。 利用镁-氨相结合的脱硫新技术(称之为“镁-氨双碱法”脱硫技术,或“间接氨法”脱硫技术)。该技术综合了传统镁法脱硫及氨法脱硫的优点,而有效克服了其缺点。较好地克服了在高温段直接使用氨在脱硫过程中氨的损失、腐蚀及二次污染问题,且最终可以回收硫酸铵,实现硫的资源化利用。另外,所选用的镁-氨循环的独特脱硫体系,很容易与部分湿法脱硝添加剂结合使用,可以达到同时脱硫脱硝的多种污染物协同控制的目的。

利用镁-氨相结合的脱硫新技术(称之为“镁-氨双碱法”脱硫技术,或“间接氨法”脱硫技术)。该技术综合了传统镁法脱硫及氨法脱硫的优点,而有效克服了其缺点。较好地克服了在高温段直接使用氨在脱硫过程中氨的损失、腐蚀及二次污染问题,且最终可以回收硫酸铵,实现硫的资源化利用。另外,所选用的镁-氨循环的独特脱硫体系,很容易与部分湿法脱硝添加剂结合使用,可以达到同时脱硫脱硝的多种污染物协同控制的目的。

焦化烟气脱硝的现有技术利弊

特别是对于焦化烟气,当混入少量焦炉煤气时,其中的微量还原性硫化物(如硫化氢、二硫化碳及有机硫等)对常规SCR催化剂的毒害作用较强,极易导致催化剂硫中毒从而失活。

镁-氨法联合臭氧、双氧水脱硫脱硝一体技术

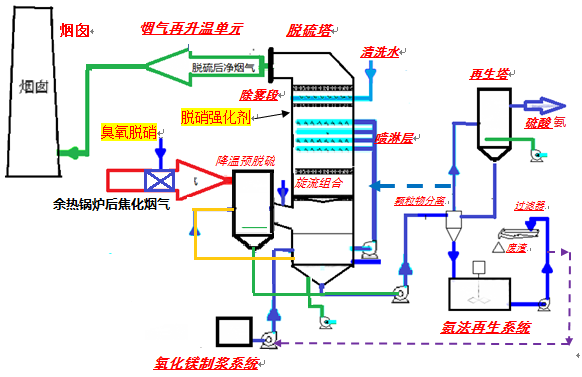

从焦化炉出来的烟气,经过余热锅炉降温后,开始进行氧化脱硝处理。利用适当的混合装置,直接将臭氧发生器所产生的臭氧注入烟气并快速与烟气混合,烟气中的NO将迅速与臭氧反应,形成可被下游脱硫液吸收的NO2等高价态氧化物。之后烟气进入脱硫塔前的预脱硫段,预脱硫段采用主脱硫塔中循环一定时间后得到的脱硫液作为预脱硫塔的喷淋液,对烟气进行降温处理,同时将烟气中的部分二氧化硫及NO2脱除。与此同时,热烟气还对脱硫液有较好的提浓作用。

经过预脱硫脱硝的烟气之后进入主体脱硫脱硝塔,在氢氧化镁及少量氧化添加剂(双氧水)的作用下,继续进行脱硫脱硝,同时将烟气夹带的雾滴捕集下来。少量的脱硫脱硝副产物也在塔底同时被氧化,转化为硫酸铵及硝酸铵。之后烟气可完全达到排放标准,并有烟囱进行排放。

脱硫利用氧化镁(氢氧化镁)作为第一脱硫剂,通过氧化镁制浆系统,将其制成浆液后送入脱硫塔中,与热烟气充分接触并对二氧化硫及高价态的氮氧化物进行吸收,达到脱硫目的。氢氧化镁溶液吸收二氧化硫及氮氧化物后后,转化为亚硫酸镁,并经空气氧化后(在吸收塔底部进行)转化为硫酸镁及硝酸镁。

经过曝气氧化及初步提浓后后,所得到的硫酸镁/硝酸镁溶液逐步被送往再生反应塔。液氨(或氨水)则在再生塔外通过与另外一股硫酸镁溶液在塔外预混合后(未来得及反应),送入带有搅拌器的再生塔中。氨在再生塔中与硫酸镁溶液充分混合,并发生反应。硫酸镁溶液的表观反应时间控制在2-4小时,基本可使80-90%以上的镁转化氢氧化镁。硫酸铵溶液可送至化工厂生产肥料。

二、反应过程

① 脱硫反应:MgO + SO2 + xH2O → MgSO3↓ ¯

Mg(OH)2 + SO2 → MgSO3↓+ H2O

MgSO3+ SO2 + H2O®→ Mg(HSO3)2

② 氧化反应:

Mg(HSO3) 2 + O2 →®MgSO4 +H2SO4

MgSO3+ 1/2O2 →®MgSO4

③ 再生反应

MgSO4 + 2NH3*H2O → Mg(OH)2 + (NH4)2SO4

MgSO4 + 2NH4*HCO3 →MgCO3↓+ (NH4)2SO4 +CO2 + H2O

④ 脱硝

NO+O3→NO2+O2

NO2+O3→NO3+O2

NO3+NO2→N2O5

NO+O+M→NO2+M

NO2+O→NO3

NO+H2O2(液相)→NO2+H2O

2NO2+H2O2(液相)→2HNO3

2NO+ H2O2(液相)→2HNO2

SO2+ H2O2(液相)→H2SO4

三、镁-氨法联合臭氧、双氧水脱硫脱硝一体技术特点

① 脱硫效率高、脱硫设备体积较小;

氢氧化镁浆液与SO2的亲和力强,脱硫反应速率快(主要受气膜传质控制),因而可用较小的液气比,所需要的脱硫设备体积也较小,脱硫效率可达95%以上,运行平稳。

② 无结垢、堵塞现象;

脱硫副产物(如亚硫酸镁或亚硫酸氢镁)的溶解度较高,不易结垢。氢氧化镁及其脱硫产物的化学性质较温和,不会产生任何刺激性或腐蚀性。

③ 排烟温度可控制在较高水平;

由于氢氧化镁浆液中无挥发性组分,且在较高温度下仍对二氧化硫有较好的吸收能力,因此烟气在进脱硫塔前无需预降温。脱硫过程中所需的液气比较小,所以烟气在吸收塔内的热损失也相对较低。

④ 脱硫产物的资源化利用方便、技术工艺具有灵活性;

本技术所得的最终脱硫产物硫酸铵可作为肥料使用,有较好的经济效益。

⑤ 可实现同时烟气的同时脱硫脱硝;

⑥ 无烟气带氨及其它二次污染问题;

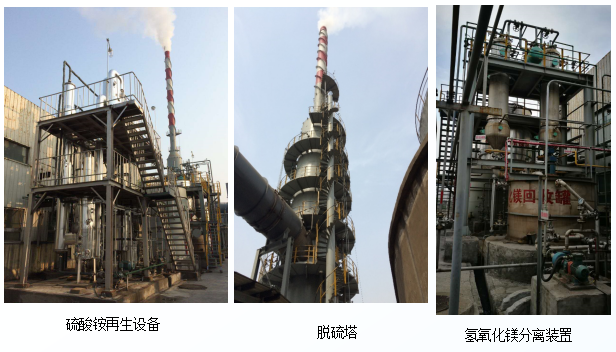

四、主要设备

脱硫塔

脱硫塔是烟气脱硫的核心设备,脱硫塔性能很大程度上决定了脱硫工程的成败。我公司脱硫塔采用喷淋空塔,其主要特点是:

1. 塔内空间最简洁化;

2. 适当的液气比;

3. 布置烟气均布器;

4. 布置液气再分布器;

5. 合理选材。

脱硫塔材质的选择

主流材质--乙烯基酯树脂(性能优异的抗腐蚀材料)

主要应用形式:碳钢衬玻璃鳞片--塔体及塔内主要构件

整体玻璃钢——喷淋管、塔体及塔内主要构件

碳钢衬玻璃鳞片与整体玻璃钢的优缺点比较,见下表:

| 碳钢衬鳞片 | 整体玻璃钢 | |

| 抗腐蚀性 | 优异 | 优异 |

| 抗变形破坏性 | 差 | 好 |

| 抗热冲击性 | 差 | 好 |

| 局部改造难易程度 | 比较麻烦 | 比较容易 |

| 寿命 | 期望10至15年 | 几乎永久 |

| 造价 | 相对较低 | 相对较高 |

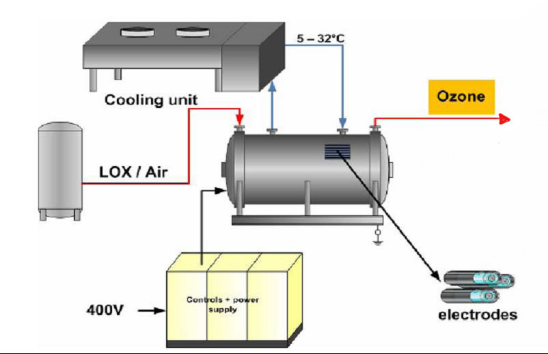

臭氧发生器

制氧系统产出满足臭氧系统需求的足够氧气,氧气进气压力为0.1Mpa,现场应使进气压力、流量稳定,以保证稳定的臭氧产量;臭氧系统采用西门子的PLC及人机界面,构建稳定可靠的自控系统。

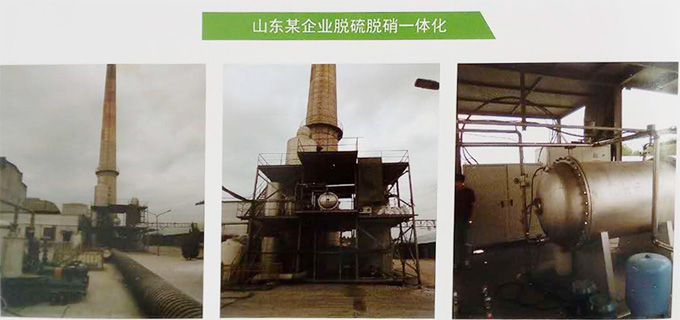

脱硫、脱硝工程案例